2020-10-27 14:48:46 責任編輯: 東莞瑞智 0

表面缺陷檢測技術是印刷電路板(PCB)行業領域提升產品生產制造力,改進生產制造工業化水平的關鍵技術之一。伴隨著計算機科學、數字圖像處理、模式識別等眾多行業的發展,基于機器視覺檢測的全自動光學缺陷檢驗技術替代了傳統式的人工目檢技術,對收集到的光電圖像提取有用信息,進行處理并加以理解,最終完成實際檢驗,該技術成為PCB表觀缺陷檢驗今后發展的方向。在上世紀末,全自動光學檢驗(AOI)技術在國外上已經得到一定水平的運用和推廣,我國對PCB表觀全自動光學檢驗技術起步較晚,一定水平上影響了國產PCB產品的品質評價和市場競爭能力。由于受到表觀缺陷檢驗品質、檢驗速度等方面要素制約,整機制統仍處在研究和發展階段。如何減少系統復雜度,增強系統穩定性,減少系統成本,優化缺陷檢驗和分類方法,提升檢出率和分類正確率,成為全自動光學檢驗的研究重點。

光學挑選機雖然價格較高,但是檢驗精密度也相比人工高許多,能夠合理地提升檢驗效率,減少成本,所以許多企業也會選擇光學影像挑選機。那么光學影像挑選設備在什么樣運用行業常見呢?下面和小編一起來說看吧。

伴隨著我國近兩年工業的快速發展,企業勞動力越來越難,大幅上升的人力成本和競爭越來越激烈的市場環境促使加工制造業企業不得不考慮減少生產制造成本。用全自動化檢測機代替人工是最佳的選擇。最為常用的便是光學影像挑選設備也便是機器視覺檢測檢測機。

通常來講,光學影像挑選機的基本原理是利用對于精密車削減進行高精密的高分辨率的密封件加工來得到的,像機的作用是有能夠全自動計算產品的一些參數,比如它的內孔徑,電鍍異常和內孔塞孔這些的,一些齒輪的數據。

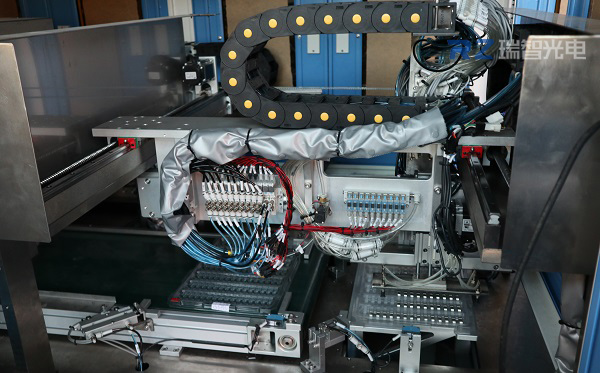

追求產品的品質,是眾多企業夢寐以求的目標。產品及零零配件檢驗挑選機便是基于圖像檢驗技術系統之上開發設計的全全自動光學挑選機, 適用塑膠、五金、電子、食品、汽車、電器、建材、陶瓷、衛浴等行業領域大批量生產制造需全檢的產品或零零配件,對產品的樣子、規格、排序、外觀品質、顏色、飛邊毛刺、加工品質、印刷品質、裝配位置、有無項目等異常缺陷進行高速全檢,代替人的眼睛檢驗,是提升產質量量,節省人力成本,減少材料損耗,改進流程控制的必備儀器。全全自動光電檢驗挑選系統可安裝在生產流水線,對生產制造過程中的產品進行在線檢驗,發現異常品即發出警報或全自動剔除異常品,讓達標品流向下一道加工工序。保質保量完成生產制造任務。

異形件光學檢測

彎管零部件因為其管子和機械設備零部件的雙重特性,在汽車制造、航天航空、軌道交通等各類行業領域上均有廣泛的運用。然而,彎管零部件樣子復雜、非常容易變形等特性,在生產制造制造檢驗過程中耗時耗力,消耗材料,商品質量也無法保證。以汽車制造為例子,假如沒有精確的彎管數據,就很非常容易會忽略一些規格上的偏差,最終會影響汽車內部零部件的安裝,更會干擾汽車內部整體結構的設計和空間利用。過去,傳統式檢驗主要依靠人工在檢具上進行,檢測時間普遍長達數小時,檢測速度慢、數據不夠精確。同時,檢具檢驗是一種接觸式的檢驗方法,必須將工件卡在檢具中,對管件的表面會造成劃傷。為此,瑞智光電機器視覺檢測企業2014年在上海成立軟件研發中心,主要針對三維機器視覺檢測系統,三維建模運用軟件進行研發,視覺系統新標桿。研發制造的光學檢測機得到許多國外知名企業如:美的,富士康,奇瑞汽車,比亞迪等實際應用,并得到好評。合理的解決產品檢測速度慢、數據不夠精確等問題。伴隨著工藝,作為一家專業的挑選機生產廠家我們的研發部門,將為制造企業帶來更好的機器視覺檢測系統產品和服務,讓顧客享受更品質的科研成果。